Base de linóleo de calandra: ¿qué es?

No se puede argumentar que el resultado depende directamente de la preparación y la calidad del proceso en sí. Por lo tanto, para fabricar linóleo duradero será necesario conocer todas las características y prepararse cuidadosamente para la actividad. Por ello, en este artículo intentaremos considerar en detalle todos los aspectos que necesitas saber de antemano, así como los casos especiales que puedas encontrar en el camino hacia el final.

El contenido del artículo.

¿Qué es una base de linóleo calandrado?

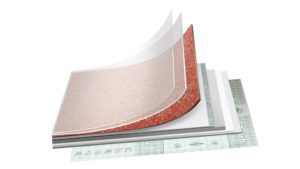

Para no profundizar demasiado en el tema, solo necesita saber que la salida aparece directamente como un producto de cierto espesor, que es una película de formato continuo: esta es una base de calandra. Es importante comprender que la producción de dicho material requiere bastante mano de obra, ya que se considera un elemento de construcción.

Brevemente, podemos mencionar el vertido de una masa especial, que luego se procesa entre dos rodillos, y el resultado es exactamente la invención que se mencionó anteriormente en el artículo. En el mundo moderno, una gran cantidad de fabricantes utilizan exactamente la tecnología descrita.

Producción tecnológica

Como se mencionó anteriormente, todo el proceso de fabricación es un proceso paso a paso. Por tanto, pasemos directamente a las acciones en sí:

El primer paso es la adquisición de materias primas. Para empezar, cada componente se toma por separado y se realizan determinadas manipulaciones con él. Primero secar y tamizar. Luego viene la etapa de mezcla. Los componentes se toman en las proporciones requeridas. A continuación se aplican dos etapas. El primero de ellos es el uso de una batidora de paletas. La mezcla de todos los elementos se produce directamente en él. En cuanto a la segunda etapa, se trata del uso de un producto rotativo. La diferencia con el primer mecanismo es que en el rotor la temperatura alcanza un cierto grado, y este puede oscilar entre 120 y 160ºC.

El primer paso es la adquisición de materias primas. Para empezar, cada componente se toma por separado y se realizan determinadas manipulaciones con él. Primero secar y tamizar. Luego viene la etapa de mezcla. Los componentes se toman en las proporciones requeridas. A continuación se aplican dos etapas. El primero de ellos es el uso de una batidora de paletas. La mezcla de todos los elementos se produce directamente en él. En cuanto a la segunda etapa, se trata del uso de un producto rotativo. La diferencia con el primer mecanismo es que en el rotor la temperatura alcanza un cierto grado, y este puede oscilar entre 120 y 160ºC.- Para que la mezcla entre en la calandria, primero debe pasar por el transportador. La mayoría de las veces, el modelo de la invención es de tipo cerrado para que no se liberen posibles sustancias nocivas al medio ambiente. Además, con la ayuda de esta variedad, el grado no disminuye y el producto no pierde una propiedad como la plasticidad.

- Una vez procesada la sustancia en dos o tres etapas, pasa a la calandria. Es allí donde se forman los parámetros necesarios, tanto de espesor como de longitud.

Ventajas y desventajas

Por supuesto, para tomar una decisión adecuada, lo mejor es sopesar los pros y los contras. En realidad, comencemos a analizar el tema con las ventajas.

- Lo primero a tener en cuenta es la resistencia al impacto mecánico.

- Lo siguiente es la máxima facilidad de cuidado del material.

- Existe una garantía de que la sustancia es segura para el medio ambiente. Así, al interactuar con este tipo de linóleo, no tienes que preocuparte por posibles daños a tu salud.

- Resistencia a compuestos químicos.

Hablando de las desventajas de esta tecnología, cabe destacar los siguientes puntos:

- Vida útil no tan duradera.

- Una mala elección para su uso en el hogar, ya que los colores de dicho material no son para todos.