Tanque de inercia para caldera de combustible sólido con sus propias manos.

Las calderas de combustible sólido son una buena alternativa a las de gas o eléctricas. A pesar de todas sus ventajas, todavía tienen algunas desventajas. Entre ellos se encuentran la producción desigual de calor y la imposibilidad de reducir radicalmente la potencia de la caldera, lo que conduce a un uso irracional de combustible. Además, especialmente durante la época fría, el propietario tiene que añadir leña o carbón a la cámara de combustión en medio de la noche, de lo contrario la calefacción se detendrá y la temperatura en la habitación bajará notablemente. La instalación de un tanque de compensación en el sistema ayudará a hacer frente a todos estos inconvenientes.

Las calderas de combustible sólido son una buena alternativa a las de gas o eléctricas. A pesar de todas sus ventajas, todavía tienen algunas desventajas. Entre ellos se encuentran la producción desigual de calor y la imposibilidad de reducir radicalmente la potencia de la caldera, lo que conduce a un uso irracional de combustible. Además, especialmente durante la época fría, el propietario tiene que añadir leña o carbón a la cámara de combustión en medio de la noche, de lo contrario la calefacción se detendrá y la temperatura en la habitación bajará notablemente. La instalación de un tanque de compensación en el sistema ayudará a hacer frente a todos estos inconvenientes.

El contenido del artículo.

¿Por qué necesitas un tanque de inercia?

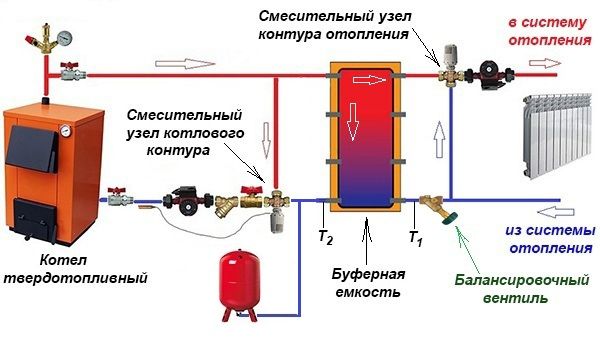

El uso de un tanque de compensación hace que el sistema de calefacción sea más autónomo y promueve el consumo racional de combustible sólido debido a la acumulación de agua caliente en él. Las principales ventajas de la instalación incluyen:

- Protege el sistema de daños por sobrecalentamiento. El exceso de calor se almacenará y utilizará en el futuro.

- Uso económico y racional de los recursos. La habitación se calentará de manera uniforme y no será necesario abrir las ventanas si la temperatura en ella ha subido por encima de una temperatura agradable.

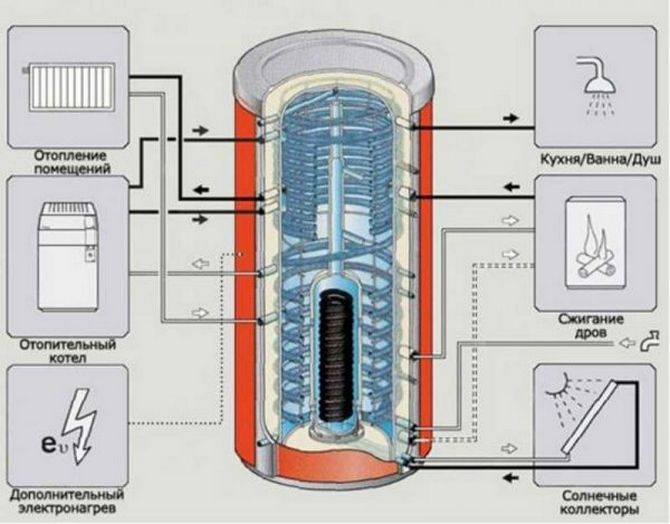

- La capacidad de conectar fácilmente otras fuentes de calor, por ejemplo, calderas eléctricas o de gas, en un solo sistema.

- Elimina la necesidad de levantarse en medio de la noche y agregar combustible. El calor acumulado calentará la habitación durante algún tiempo.

¡IMPORTANTE! El ahorro en el consumo de energía y la eficiencia general al conectar un tanque de inercia al sistema de calefacción aumentan significativamente. Esto sucede sin causar molestias ni molestias a los residentes.

También existen algunas desventajas al utilizar este dispositivo. Los más importantes son el coste bastante elevado, el gran peso y las dimensiones. Esto complica la instalación y requiere mucho espacio al lado de la caldera.

Cálculo de la capacidad del buffer

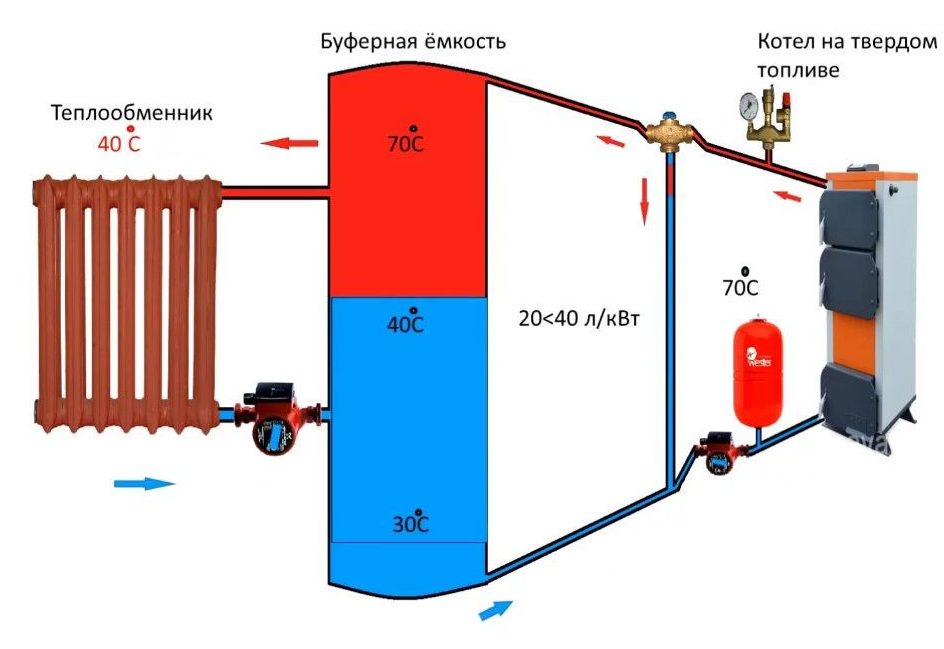

Para obtener la máxima eficiencia, es importante elegir el volumen correcto del tanque de inercia. En este caso, en primer lugar, se debe tener en cuenta la potencia de la caldera. El clima de la región también es un factor importante. Al calcular el volumen del futuro acumulador de calor, uno debe guiarse por los siguientes matices:

- La temperatura del refrigerante en el tanque durante la combustión completa de un llenado no debe superar los cuarenta grados. Para ello, la capacidad debe ser de aproximadamente 20 a 55 litros por 1 kW de potencia de la caldera.

- Debe considerar si el contenedor cabe en la habitación al lado de la caldera. En caso contrario, tendrás que hacerlo menos, pero preferiblemente más de 25 litros por kilovatio de potencia.

- Es importante prestar atención al tiempo de inactividad del sistema sin fuente de calor. Determine el suministro requerido de agua caliente acumulada en el tanque para que sea suficiente para este tiempo.

Es imposible calcular con precisión la capacidad sin programas especiales. Lo ideal sería contratar a un especialista para ello.Pero si esto no es posible, entonces se puede calcular aproximadamente, se puede conocer la capacidad calorífica del agua - 4,187 kJ/kg*C, el tiempo de inactividad del sistema - en la mayoría de los casos hasta 8 horas y la potencia de la caldera - la mayoría de las veces es 25 kilovatios por hora. EN En este caso, el cálculo será el siguiente: con una diferencia de temperatura en el tanque y el sistema de 25 grados (25*3600) / (4.187*25) ≈ 0,86 m³ (860 litros). De forma cilíndrica, el tanque debe tener aproximadamente 100 cm de altura y 104 cm de diámetro.

Tanque de inercia para caldera de combustible sólido con sus propias manos.

Debido al alto costo de los análogos fabricados en fábrica, muchos están considerando la opción de crearlos ellos mismos. Esta tarea no es trivial y requerirá buenos conocimientos de ingeniería térmica e hidráulica, así como un alto nivel de habilidades en soldadura. Entre las herramientas, no puede prescindir de un equipo de soldadura, una amoladora angular, instrumentos de medición y un taladro. También necesitarás una gran cantidad de materiales.

Materiales

Dado que el proyecto es complejo y el tamaño del futuro tanque de almacenamiento es considerable, será bastante caro. No puedes prescindir de lo siguiente:

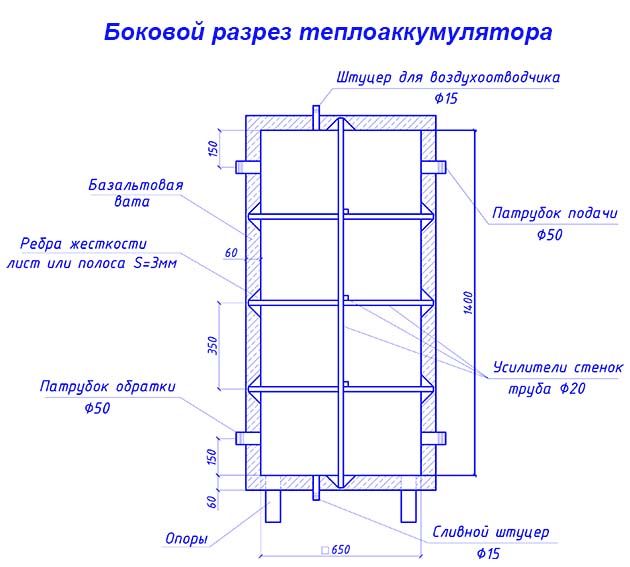

- Si decides hacerlo en forma de cilindro, necesitarás barriles de metal (2 piezas). Para uno rectangular, necesitarás una chapa, preferiblemente de acero inoxidable. Es importante prestar atención al espesor de este material, que no debe ser inferior a 1,5 (en el caso del acero inoxidable) o 2 milímetros (en el caso del acero normal).

- Esquina, tubo perfilado (5 por 5 centímetros). Se utilizarán para las patas y nervaduras de refuerzo de la estructura.

- Tubo de cobre o acero inoxidable de 12 mm de diámetro. Se necesitarán al menos 10 metros.

- Mangas y herrajes.

- Aislamiento resistente al calor. La mejor opción sería la lana de basalto, ya que es fácil de instalar y no emite sustancias tóxicas cuando se calienta.

- Metal para revestimiento, preferiblemente galvanizado.

También necesitarás pintura que sea resistente a altas temperaturas.

Hacer un recipiente cilíndrico

Para crear una estructura en forma de cilindro, son adecuados 2 cilindros de gas. Son fáciles de conseguir, tienen suficiente espesor y calidad de metal.

¡ATENCIÓN! Antes de trabajar con cilindros, asegúrese de eliminar cualquier resto de gas. Comience a cortar solo después de llenarlos completamente con agua para evitar explosiones.

Principales etapas de fabricación:

- Cortar barriles o cilindros. Corta las cubiertas.

- Suelde los soportes en el interior sobre los que se fijará el tubo (intercambiador de calor).

- Coloque los barriles uno encima del otro y conéctelos soldando.

- Pase por los orificios e instale una bobina de cobre o tubo de acero corrugado.

- Suelde el fondo y la tapa. En el cual hay tuberías incrustadas para conectar la válvula de liberación de aire (arriba) y la válvula de drenaje (abajo).

- Fije las fijaciones para el revestimiento exterior mediante soldadura. Es aconsejable tener diferentes longitudes (para que tenga forma de rectángulo; esto será más conveniente y la apariencia será más estética).

Sin equipo especial, no será posible fabricar un tanque cilíndrico con chapa de acero gruesa.

Creando un contenedor rectangular

Producido en las siguientes etapas:

- Las láminas de acero se marcan según el volumen seleccionado y los dibujos creados previamente. Las costuras de soldadura también tienen su propio espesor, que conviene tener en cuenta.

- El corte se realiza con una amoladora.

- Las láminas se instalan y clavan mediante soldadura. Para obtener el ángulo correcto de 90 grados, es necesario utilizar instrumentos de medición y fijar las piezas.

- Todas las láminas están soldadas. Para confiabilidad en ambos lados (interno y externo).

- Siguiendo el mismo esquema que con un recipiente cilíndrico, se realiza la tapa y el fondo.

- Se sueldan las fijaciones del revestimiento, las patas y las nervaduras de refuerzo adicionales.

Instalación de tuberías

Los tubos se montan en orificios previamente preparados para tal fin. Deben colocarse de la siguiente manera:

- se deben instalar tres accesorios de manera uniforme a lo largo de toda la altura de la estructura; se les conectan termómetros;

- se monta un tubo en la cubierta superior a través de un orificio al que se conectará la válvula de liberación de aire;

- a una distancia de 30 a 50 cm desde la parte inferior, se conectan 2 accesorios: a través de uno de ellos, el agua caliente fluirá hacia el tanque y, a través del segundo, ingresará al sistema de calefacción;

- cerca del fondo, respectivamente, también hay 2 tuberías (una para devolver el refrigerante a la caldera, la segunda desde el sistema al contenedor);

- Se conecta un grifo en la parte inferior para drenar el agua si es necesario.

Etapa final

Los últimos pasos antes de iniciar la operación serán:

- Limpieza, imprimación y pintura del interior del tanque. Se debe imprimar y pintar varias veces.

- Luego se conectan serpentines previamente preparados (intercambiadores de calor).

- Se comprueba la estanqueidad y fiabilidad de la estructura. Esto se hace usando agua a presión.

- El exterior del tanque está pintado.

- Se instala material aislante térmico. La carcasa exterior de chapa de acero galvanizado se monta sobre fijaciones preparadas previamente.

Si es posible confiar este asunto a profesionales o comprar un tanque de compensación de fábrica, es mejor hacerlo. Dado que su producción independiente requiere una amplia experiencia en soldadura y habilidades en ingeniería térmica e hidráulica. Además, esto requerirá muchos recursos, esfuerzo y tiempo.