Compresor de tornillo: entendemos en qué consiste y cómo funciona

En este artículo aprenderá qué es un compresor de tornillo, cuál es el diseño de un compresor de tornillo, cómo funciona un compresor de tornillo y las ventajas de los modelos de compresores de tornillo.

El contenido del artículo.

Compresor de tornillo: ¿qué es? Características y características de los compresores rotativos.

Un compresor de tornillo es un tipo de compresor, un dispositivo para comprimir aire y almacenarlo para su uso posterior. En los modelos de tornillo, el gas/aire se comprime mediante dos rotores. Los rotores también se llaman hélices, de ahí el nombre.

El primer compresor de tornillo patentado se diseñó en los años 30 del siglo XX. Los compresores de tornillo ocupan el segundo lugar en popularidad después de los compresores de pistón. Esto se debe a su eficiencia, pequeñas dimensiones, peso ligero, fiabilidad, autonomía, eficiencia energética, facilidad de instalación y bajos niveles de vibración. Debido a esto último, los modelos de tornillo no necesitan una base especial para funcionar correctamente, por lo que son utilizados por los socorristas en la construcción naval/colocación en barcos.

Las características de los dispositivos rotativos son superiores a sus contrapartes: la presión máxima del aire es de 15 atmósferas y la productividad alcanza los 100 metros cúbicos por minuto.

Ventajas de los compresores de tornillo

Ventajas de los compresores rotativos frente a los de pistón:

- Menos consumo de aceite.El consumo de aceite en los compresores rotativos es de dos a tres miligramos por metro cúbico de aire bombeado.

- Aire más limpio, no se necesitan filtros para alimentar equipos neumáticos. Esto se debe a un menor consumo de petróleo.

- Vibran y hacen menos ruido que los compresores de pistón. No se necesita ninguna base especial para amortiguar las vibraciones.

- Más ligero que los modelos de pistón.

- Hay refrigeración por aire. Es decir, no se requiere suministro de agua para enfriar el aire comprimido y el calor generado durante el funcionamiento del compresor se puede reutilizar para calentar la habitación.

- Más confiable y seguro.

- Fácil de controlar y operar.

- Puede trabajar durante largos períodos de tiempo sin descansos.

- No requieren inspección técnica durante mucho tiempo.

- Existen sistemas de funcionamiento automático y autoapagado.

Diseño de compresor de tornillo

Elementos de un compresor rotativo clásico:

- Filtros de aire primarios. Cuando el aire ingresa a la unidad, pasa a través de uno o más filtros para eliminar el polvo y la suciedad grande. Los propios filtros constan de varias capas. Uno está montado en la parte superior de la carcasa en el tubo de entrada de aire, el segundo está instalado en el tubo con la válvula.

- La válvula de retención. Gracias a ello, el aceite de la cámara de trabajo y el aire comprimido no vuelven a la atmósfera, sino que bloquean la salida. Funciona mecánicamente: se cierra por la presión del aire y se abre por la baja presión en la cámara. Equipado con un resorte.

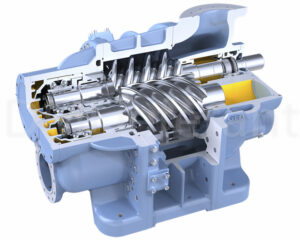

- Unidad de trabajo: cámara principal y dos tornillos/rotores. En esta cámara, los rotores comprimen el aire. Los propios rotores son dos grandes tornillos con roscas que, al girarlos, sellan herméticamente parte del espacio. Los tornillos son la parte más cara del compresor. Hay varios sensores en la cámara, uno de ellos sirve para ajustar la temperatura de los tornillos.Está ubicado cerca del tubo/tubo de salida de aire. El compresor se apaga automáticamente cuando la temperatura de salida alcanza los 105 grados en los tornillos. De lo contrario, el equipo quedará inutilizable debido al sobrecalentamiento del dispositivo.

- Unidad de manejo. Puede ser directo (el par del motor/motor se transmite directamente a las hélices) y de correa (la correa está tensada de forma segura entre los ejes de las hélices y el motor; cuando el eje del motor gira, el eje del rotor también gira). Los directos son más eficientes, pero también ocupan más espacio y son más difíciles de reparar, por lo que los modelos de transmisión por correa son más habituales. La propia correa consta de dos poleas conectadas. Los modelos de correa con altas velocidades de rotación aumentan la productividad y reducen la presión.

- Correa/poleas. El kit viene con varias correas/poleas de diferentes tamaños. Gracias a ellos, podrás regular la velocidad de rotación.

- Motor o motor. Un motor eléctrico clásico que hace girar los tornillos directamente a través del eje o mediante una correa. Para protegerlo, se proporciona un sensor térmico: cuando se calienta a la temperatura máxima permitida (según el modelo específico de motor), el sensor envía una señal al panel de control y luego los contactos del motor se abren hasta que se enfría. Esta solución prolonga la vida útil del motor y previene accidentes.

- Filtro de aceite. Es necesario limpiar el aceite de grandes contaminantes antes de que ingrese a los rotores. Está ubicado frente al tubo de suministro de aceite en la cámara de trabajo.

- Cámara de separación de aceite. El aire entra aquí después de la compresión. Después del proceso de compresión, contiene mucho aceite. Para evitar contaminar el equipo neumático, es necesario limpiarlo. Para ello, se hace girar el aire y, gracias a la fuerza centrífuga, a los diferentes pesos y espesores, se separan las gotas de aceite de las masas de aire.Lo vierten en un recipiente, desde donde se devuelve el aceite.

- Filtro de aceite. Esta es la segunda etapa para limpiar el aire del aceite. Una vez separada la mayor parte del aceite, el aire pasa a través de este filtro. En la salida, el contenido de aceite no supera los 1,4 miligramos por metro cúbico de aire. Ningún otro compresor de pistón limpia el aire de esta manera.

- Válvula de seguridad. A menudo se le llama válvula de seguridad. Se activa cuando la presión en la cámara de separación de aceite excede el nivel permitido. Esta válvula cierra el suministro de aire al compartimento, después de lo cual el compresor deja de funcionar.

- Termostato. El dispositivo evita el aceite frío para enfriarlo más rápido.

- Enfriador de aceite. Cuando el aire se comprime, se calienta. La temperatura sube a 107-180 grados centígrados. El aceite entra en contacto con el aire, por lo que también se calienta. El aceite caliente ingresa al enfriador, donde se enfría.

- Cámara de enfriamiento de aire. Aquí el aire se enfría. Mencionamos anteriormente que en el compresor el aire comprimido se calienta a una temperatura de 107-180 grados. No es seguro utilizar aire comprimido tan caliente, por lo que el compresor está equipado con un enfriador de aire. Aquí el gas comprimido se enfría a una temperatura entre 10 y 20 grados centígrados superior a la temperatura ambiente.

- Admirador. La tarea principal de un ventilador en un compresor es aspirar aire para comprimirlo. El dispositivo se coloca de manera que enfríe adicionalmente el equipo.

- Interruptor de presión. Automatiza el funcionamiento del compresor: mide la presión en el sistema, cuando alcanza un cierto nivel, abre los contactos del motor y el compresor se detiene. Los últimos modelos cuentan con paneles electrónicos.

- Manómetro. Mide la presión en el compresor.Instalado en el panel frontal para que el usuario pueda controlar la presión.

- Tubo de salida de aire.

¿Cómo funciona un compresor de tornillo?

El principio de funcionamiento de un compresor rotativo es el siguiente:

Un motor eléctrico hace girar el eje de la hélice a través de una correa. Sobre la cámara de trabajo con rotores hay un orificio o tubo con un ventilador para la entrada de aire. Los tornillos en sí están diseñados de tal manera que cuando se conectan sus lados, se forma una sección sellada. El aire entra en esta sección. Los tornillos mueven el aire en porciones hacia el tubo de escape de aire. Para facilitar el giro de los rotores, se lubrican con aceite, lo que hace que el aire que sale se mezcle con aceite. La mezcla ingresa a la cámara de limpieza a través del tubo de salida. Allí el aire se arremolina debido a la fuerza centrífuga, de diferentes masas, densidades y espesores, el aceite fluye hacia abajo y las masas de aire suben. Allí pasan por el filtro de aceite, casi completamente limpio de aceite. Cuando se comprime el gas, se calienta. El aire del compresor se calienta hasta 107-180 grados centígrados, por lo que es necesario enfriarlo. Después de la cámara de limpieza, ingresa al radiador a través de un tubo, donde se enfría. Por la tubería sale gas comprimido. El aceite entra en contacto con el aire, por lo que también se calienta. Después de la cámara de limpieza, también ingresa al radiador, donde se enfría. Luego, la mezcla se transporta a través de los tubos de regreso a los rotores para su reutilización. En el camino pasa por el filtro de aceite. Para el apagado automático, hay un interruptor de presión en los tubos, que apaga el motor cuando se alcanza un determinado indicador.